全自動フリーアイロン軽中厚ポケットセッティングマシン TS-199-7300A

1. 高効率: 6 ~ 8 ポケット/分。比較: ポケット製作の縫製には 3 ~ 5 年の実務経験が必要で、1 つの生産ラインには 4 ~ 6 人の労働者が必要で、伝統的なプロセスでのメイクラインやアイロン掛けなどの他の作業の準備には多くの労働者が必要です。1人で2台の機械を操作できます。この機械を使用すると、工場では 8 ~ 10 人の作業員を削減できます。

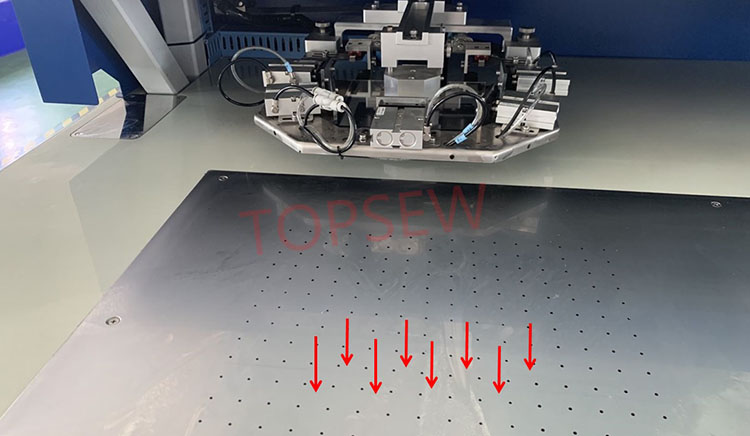

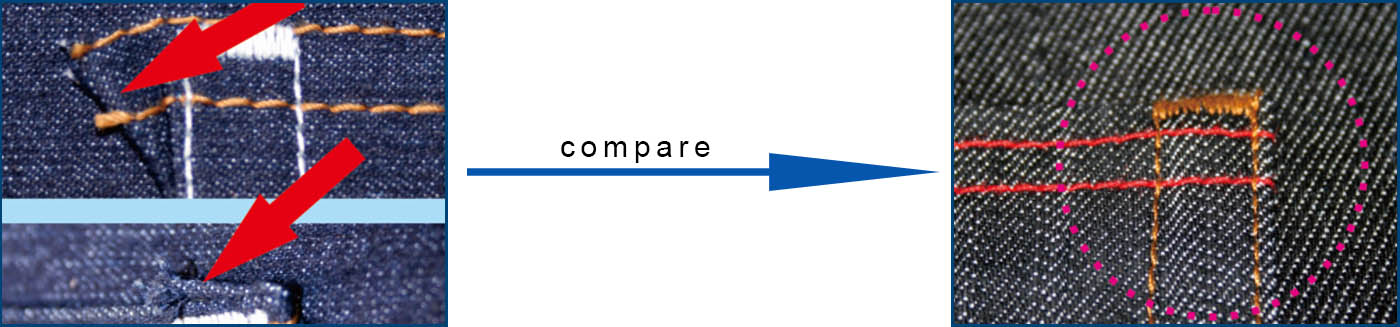

2. 自動ポケット設定機 7300a吸引ファンを装備しており、アイロンフリーの作業位置で生地を滑らかにし、効果的にステッチします。

3. ステンレス鋼の手術台は、縫製中のポケットの清潔さを効果的に確保します。3つのステップが同じ手術テーブル上で完了します。ステッチがとても正確で美しいです。

4. 機械が作動しているとき、材料を置くのに必要なのは 1 人だけで、アイロン不要、全自動: 自動折りたたみ、自動フィード、自動縫製、自動トリミング、高効率での自動収集。

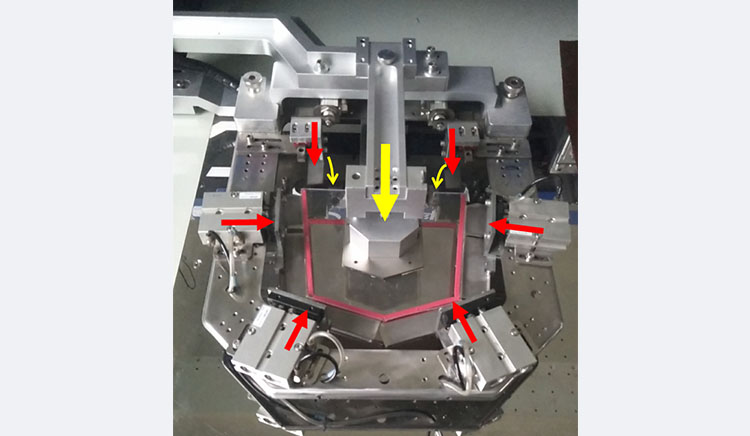

5. 折りたたみクランプにはポケットのサイズに応じて調整可能なナイフが付いているため、クランプを頻繁に交換する必要がなく、コストを節約できます。折りたたみクランプは正方形、円形、五角形などを実現できます。

6. 自動ボーダー二重折りツールとフリーアイロンが同時に動作し、効果的にボーダーを折り、ポケットの形状を完璧にします。

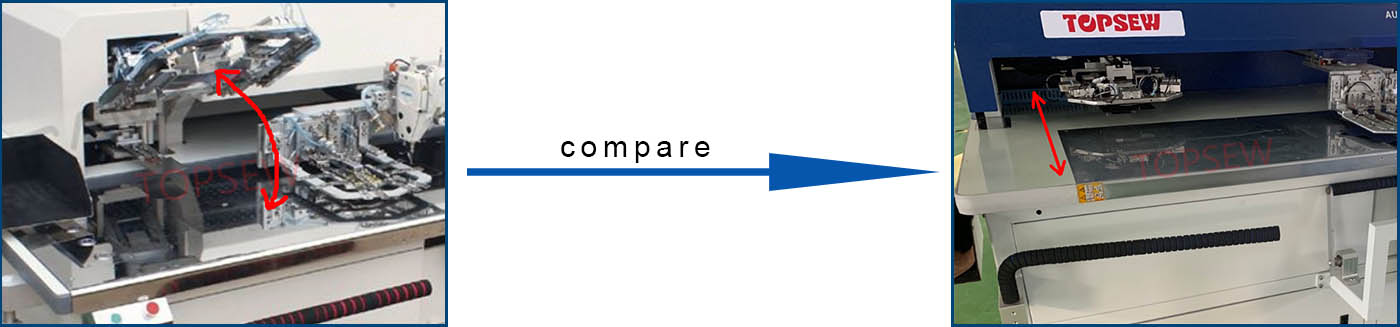

7. 折りたたみフレームは最新技術の前後移動を採用しており、オペレーターにとってより安全です。

8.全サーボモーター駆動。ミシンヘッドはブラザー7300Aで、軽物から中厚物に適しています。

9. X および Y 方向の材料送りにはダイレクトドライブサーボモーターを使用します。より安定した正確な動作。送り速度は調整可能

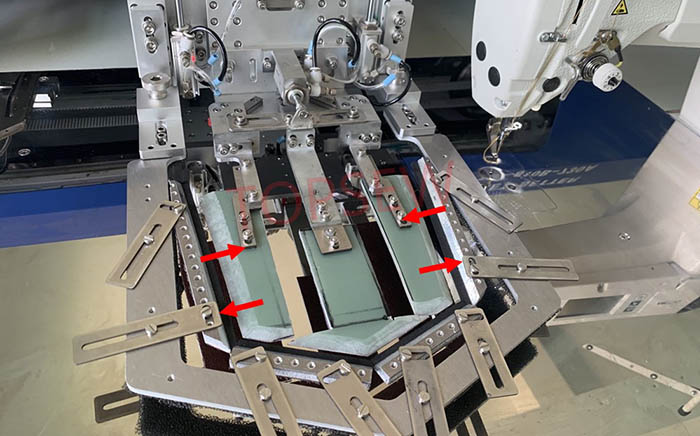

10.調整可能な内部クランプフットは、縫製パフォーマンスを制御し、作業の安定性を高め、美しいステッチを提供します。すべての縫製作業の完璧な一貫性とパフォーマンスを保証します。

11. 最初にダブル「クロス」赤外線を採用し、ポケットフィードシステム内の材料を正確に配置します。場所は明らかです。操作はとても簡単です。赤外線位置検出装置は柔軟です。さまざまな材質の形状に合わせて調整できます。

12. ダイレクトドライブサーボモーターは、安定した正確な信号の送受信を実現し、注文の同期受信を実現します。

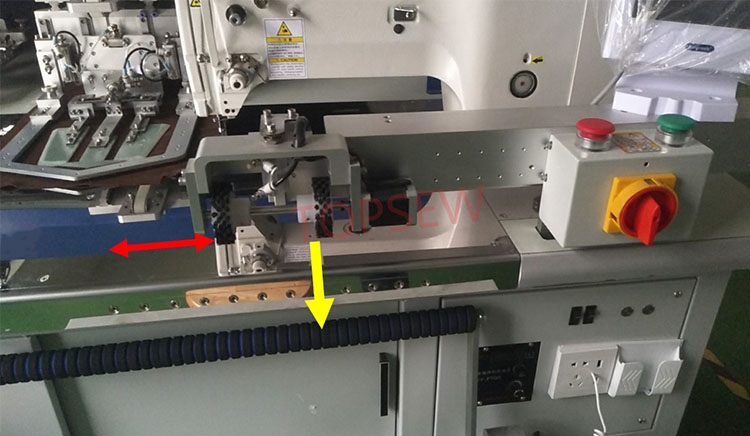

13. 取り付け後、自動回収装置により生地をスムーズに回収し、ステンレス板を簡単にトントンすることができます。生地の長さに応じて速度と時間を設定できます。

自動小口二つ折り装置なし

自動小口二つ折り装置付

古い折りたたみクランプシステム

新しいフォールディングクランプシステム

古い折りたたみクランプ システム: 上下に動きます。最新技術の前後移動を備えた新折りたたみクランプシステムにより、作業者にとって安全です。

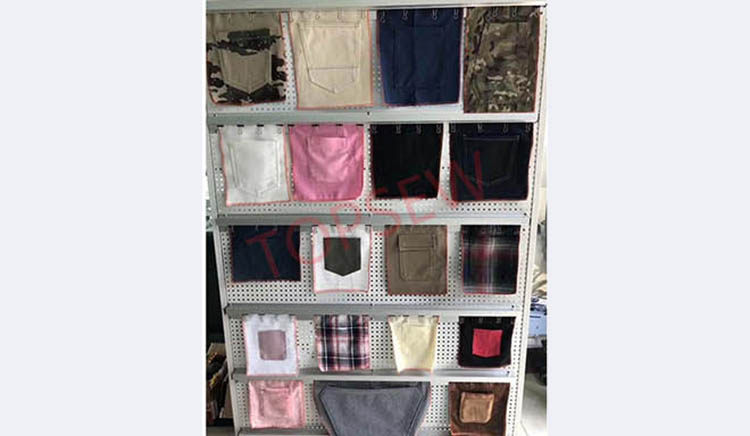

のバックポケットセッタージーンズ、シャツ、カジュアルパンツ、軍用ズボン、作業服、その他同様の縫製製品を中心に、あらゆる種類の外ポケットに適しています。

| 最高の縫製速度 | 3500rpm |

| ミシン針 | DP*5-DB*5 |

| 縫製ステッチプログラミング | 操作画面の入力モード |

| ラインプログラミングの記憶容量 | パターンを999種類まで保存可能 |

| 縫い目距離 | 1.0mm~3.5mm |

| プレッシャーフット上昇高さ | 23mm |

| 縫製ポケット範囲 | X方向 50mm~200mm Y方向 50mm~300mm |

| ポケット縫いのスピード | 1 分あたり 6 ~ 10 ポケット |

| 折り方 | 7方向の二重シリンダーフォルダーが同時にバッグを折りたたむことができます。 |

| 縫製方法 | ポケット折りと縫製を同時に行い、糸切れ防止機能付き |

| 空気圧要素 | AirTAC |

| 送り駆動モード | DELTAサーボモータードライブ(750w) |

| 電源 | AC220V |

| 空気圧と空気圧消費量 | 0.5Mpa 22dm3/分 |

| 重さ | 600kg |